総合改善 新5S

新5S活動による現場改善

今、なぜ5Sは見直され、新5Sに関心が示されているのでしょうか?

●日本の「モノづくり」の強みは、現場での創意工夫や改善活動であり、現場へのこだわりでした。

しかし、厳しいコスト削減の要求、パートや派遣社員の増加など経営環境の変化にともない、現場では、ムダ・ムリ・ムラ(3ム)が放置され、それにともなうクレームも多発しています。

「モノづくり」の世界で生き残るには、本来の日本の現場の強みを取り戻す必要があります。

こうしたことから「5S活動」は、現場の強みの基本として以前から各業種で推進されてきました。

ところが、昨今では継続的改善に繋がるはずの5Sが定着する前に、日常の多忙な業務に追われ、従来からの慣れた作業の仕方に戻ってしまい、こうした停滞とマンネリ化で活動が知らない間に消滅してしまって、「今更5Sか?」などと言う声も聞きます。

そのような5S活動を再度見直し、「モノづくりは『人づくり』から」という視点から『新たな5S』に取組む活動が注目されています。

●社長、管理者の方、こんなことを感じていませんか?

「5Sなんて基本的なことは、分かっているし、やるべきことだが、できていない」

「5Sをやっているけど、小さなポカミスや、細かなロスが無くせない」

「5Sのいろんな活動に取り組んできたが、何となく中途半端に終わってしまう」

「何度言っても、5Sが続かず、きれいにならない。従業員が問題意識を感じていない」

組織は人が動かしています。上記のような問題は、従来の5Sが『人づくり』の上に構築されていないからでしょう。 『新5S活動』ではこのような問題を解決するとともに、『 儲ける仕組み 』をもつ組織に再構築して行きます。

新5S活動とは

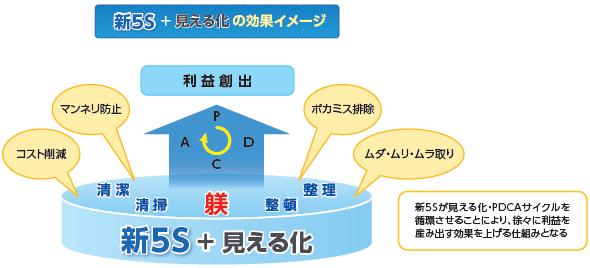

『新5S活動』は、従来の5S活動をベースに、人づくり=『躾(しつけ)』に重要なポイントを置いて、コスト削減、ムダ取りによる利益創出という経営に直結した内容を組入れています。更にマンネリの防止として「見える化(目で見る管理)」「PDCA」のシステムを活用し、継続的な活動を定着させ『儲ける仕組み』を全員で作ることを狙いとしています。

*PDCA = P(計画)D(実施)C(チェック・分析)A(処置・改善)

その結果、目標を持つ改善活動が実施され、目標に対する実績、評価結果、問題点を組織の全員が認識できます。『新5S活動』の最終目標は、それによって人が育つことです。

| 躾 (しつけ) |

決められたことをいつも正しく実行できるよう、習慣づけること。 更に、コミュニケーションの充実を図り、心を養成し、やる気を起こさせる。 |

|---|---|

| 整頓 | ムダを少なくするように、必要なものが使いやすいように、すぐに取り出せるように、置き場所、置き方を決め、表示を確実に行い、誰でもすぐに分かるようにすること。 |

| 清掃 | 汚れの発生源を断つ、汚れない、汚さない工夫をすることを考え、掃除や細部まで点検すること。 掃除をしなくても良い状態を作ること。 |

| 清潔 | 整理・整頓・清掃の3Sを徹底して実行するだけでなく、ムダの見える職場を目指し、改善を進めること。 |

| 整頓 | 価値の有無により、必要な物と不要な物とに区別して、不要な物を処分すること。 |

新5S活動の目指すところ

新5Sチェックリスト作成のポイント 事例

1) 新5Sチェックリスト作成例(躾)

| 職場でのマナー | 基本 |

|

|---|---|---|

| トイレ、洗面所、給湯室 |

|

|

| 喫煙 |

|

|

| 飲食(食堂、職場) |

|

|

| 私物持ち込み |

|

|

| ルールの徹底 |

|

|

2)新5Sチェックリスト作成例(整理・整頓)

| 整理 |

|

|---|---|

| 整頓 |

|

| 改善活動 (PDCA) |

|

テクノソフトの新5S活動支援内容

| 事前予備診断 事前準備 |

・スケジュール打合せ、現場視察と改善箇所の確認等 | |

|---|---|---|

| ステップ1 ◎新5Sに関する基本的な導入研修 ◎新5S導入と本質 |

・新5Sの必要性、特徴、定義、効果、進め方の研修 ・従来の5Sとは、5S推進の阻害要因とは |

|

| ステップ2 ◎新5Sと見える化の段階的導入 |

・5Sと見える化の基本プログラムと準備事項 ・5Sの現状を確認する(現状の問題点の把握) ・5S課題と業務の問題を確認 ・職場の見える化の仕掛けについて |

|

| ステップ3 ◎新5Sと見える化の具体的な実践内容の説明 (5Sの意味と基準作り、進め方と留意点) |

・躾の進め方及び見える化の方法 ・整頓の進め方及び見える化の方法 ・清掃の進め方及び見える化の方法 ・清潔の進め方及び見える化の方法 ・整理の進め方及び見える化の方法 |

|

| ステップ4 ◎整理・整頓の実行計画立案と実施 ◎清掃・清潔の実行計画立案と実施 ◎躾の実行計画と実施 |

・各新5Sの実行計画の立案と具体的な活動内容の策定 | |

| ステップ5 ◎現場指導 |

・1~2ヶ月毎を目安に、職場毎の個別指導を実施 ・パトロールの実施とPDCA運用の具体的な指導 |

|

| ステップ6 ◎定期監査 |

・数ヶ月に1度(実行計画の節目のタイミングで)、現場の確認と診断の実施 ・改善状況の確認と課題の摘出 |